基于模型设计的抽吸式挖泥船plc控制的开发

由罗伯托Vázquez, Ingeteam海洋系统

吸式疏浚是在船舶上运行的工业过程。吸力挖泥船的复杂机载机械结合了液压、机械和电气组件,从海底提取沙子并将其移动到另一个位置,以建造岛屿、扩大港口、加深水道或恢复海滩(图1)。

图1。吸式挖泥船。

挖泥船机械的传统控制器设计分为两个硬件平台:传感器监测和驱动过程在PLC上实现,而更复杂的算法在PC工作站上实现。这两种系统随后在调试和海上试验期间进行了广泛的测试。

我们的工程团队采用了一种新的方法,利用现代plc上强大的处理核心。我们使用基于模型的设计与MATLAB®和仿真软件®开发了完整的控制器,并在一台PLC上实现。然后,我们使用运行在第二个PLC上的物理系统的Simscape™模型运行硬件在环(HIL)测试。

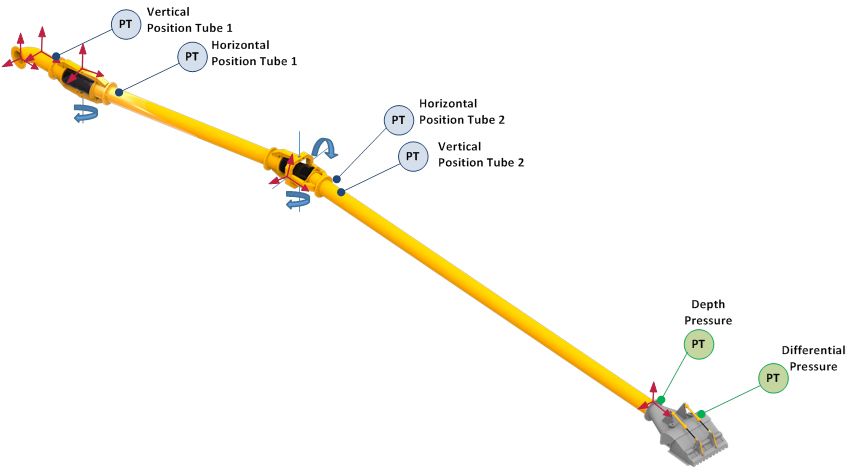

虽然我们对基于模型的设计和挖泥船控制应用还不熟悉,但在四个月内,我们只有三名工程师的团队就完成了一个原型控制器,能够将安装在30米吸力管上的挖泥船头保持在其目标深度的5厘米以内(图2)。我们开发的工厂模型现在是挖泥船的数字双胞胎,使我们能够完成船只的虚拟调试。

图2。有两个旋转接头的30米吸入管。

建模和桌面仿真

在项目的第一阶段,我们建立了控制系统的两个核心模块:吃水和负荷监测(DLM)和吸入管定位监测(STPM)。DLM模块提供船舶吃水和当前船舶负载状态的实时测量数据,并使用这些测量数据计算纵纵和纵纵。STPM模块计算并监测吸管和疏浚头的位置。该模块是系统中最复杂的模块之一,因为它使用倾角计、压力传感器和其他传感器的测量数据来执行复杂的转换,包括旋转和平移。这些计算决定了牵引吸力管的电缆缩回或延伸的程度。

在接下来的阶段,我们建模自动拖头绞车控制(ADWC)模块,它保持的位置draghead(装在吸入管末端的集沙器)在疏浚时。该模块负责驱动船舶的绞车,并控制一个膨胀补偿器,该补偿器可以抑制由波浪作用引起的船舶振荡,以确保拖曳头与地面保持接触。

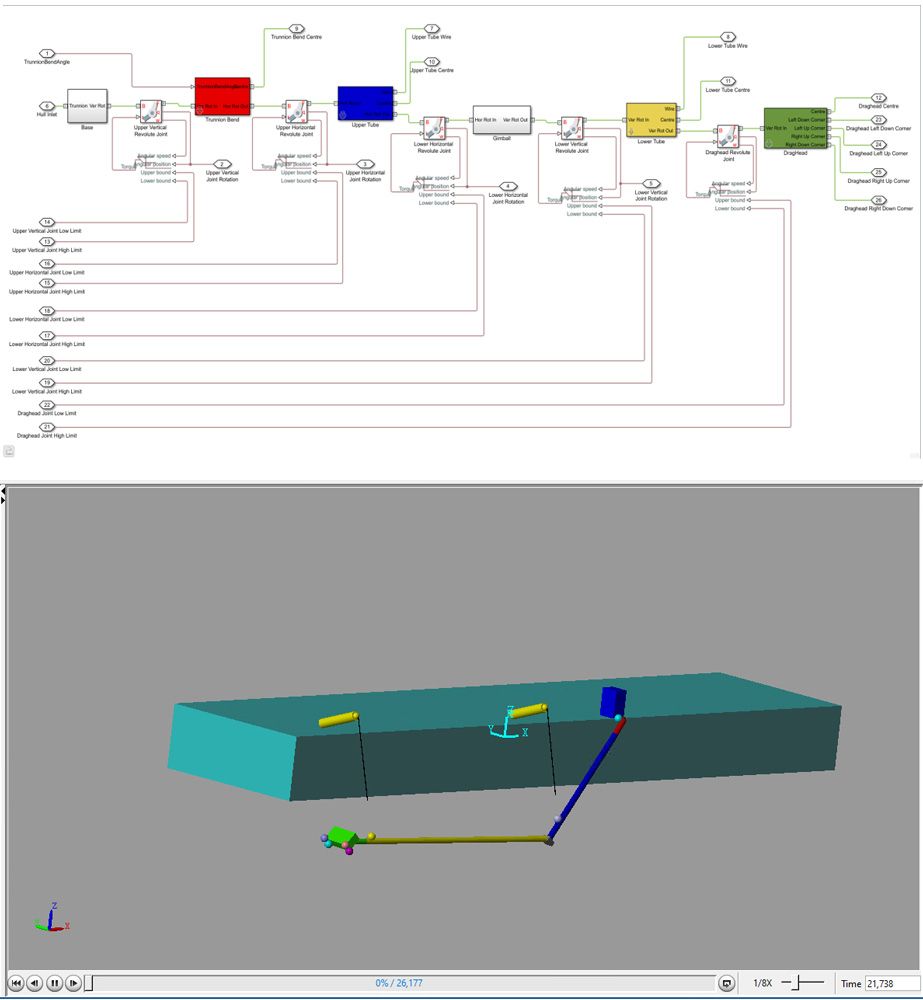

在设计控制器时,我们使用Simscape和Simscape Multibody™开发了工厂的物理模型(图3)。各个团队成员专注于特定于特定物理域的设计方面。例如,一个成员研究机械连杆和接头,另一个研究电动机和电气子系统,还有一个研究水力学。完整的植物模型跨越了所有这些物理领域,包括容器本身的模型。因此,我们能够模拟整个系统,以了解随着船舶负载和浮力中心的变化,所有组件是如何协同工作的。

图3。顶部:吸入管的模拟模型。底部:Mechanics Explorer视图。

我们结合了控制器和工厂模型,并在Simulink中运行闭环仿真,以验证DLM、ADWC和STPM模块的功能。

代码生成和HIL测试

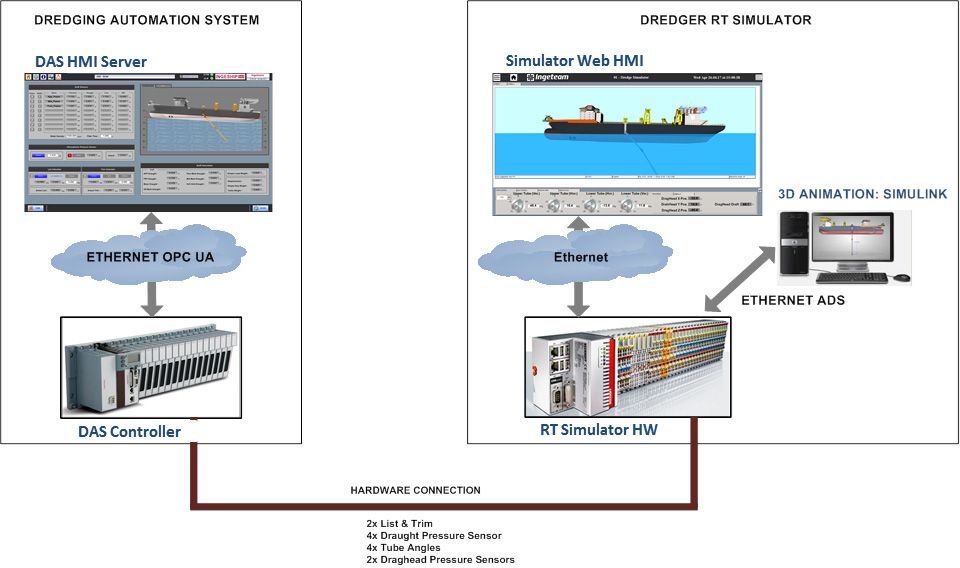

在桌面上验证了控制设计之后,我们转向PLC上的实时HIL测试。我们从控制器模型生成C代码,并将其部署到巴赫曼M1 PLC上,这与我们后来在船上进行生产部署时使用的硬件相同。我们还将Simscape模型转换为C代码,并将其部署到倍福CX2040 PLC上,该PLC在HIL测试中充当实时模拟器。我们将两个plc连接起来,使控制器和工厂模型能够实时交换传感器读数和驱动命令(图4)。我们使用这种设置在各种操作条件下测试控制器,包括许多在真实船上测试困难或危险的条件。

图4。控制PLC和工厂PLC连接在一起进行HIL测试。

我们制作了一个血管的3D动画,使我们能够在HIL测试期间查看血管和吸入管的动态行为。我们使用带有动画的HIL设置,向客户演示了控制设计(图5)。在一整天的演示中,我们触发了故障,并将模拟船舶和吸入管放置在极端条件下,以显示控制器如何响应。基于成功的演示,客户批准我们进行生产设计。

图5。HIL测试设置与三维动画的挖泥船。

虚拟调试与数字双胞胎

在船舶正式调试开始之前,我们使用HIL设置(控制器和设备在plc上运行)作为数字双胞胎,在我们的办公室完成了许多调试测试。如果没有数字双胞胎,我们就得在实际的容器上进行所有这些测试。在正式调试期间,我们与机载团队合作解决了控制器设计方面的问题。当船上团队检测到问题时,我们能够用数字双胞胎复制它,更新我们的控制器模型,验证数字双胞胎上的修复,然后向船上发送更新。

数字双胞胎使Ingeteam提前完成调试,目前控制系统已在三艘船上运行。我们目前正在使用基于模型的设计和基于plc的HIL测试,并使用数字双胞胎来加速重型起重船控制系统的开发。

2021年出版的